線束端子能自動化焊接嗎?海拓自動化焊機:全程無人值守,效率質量雙在線

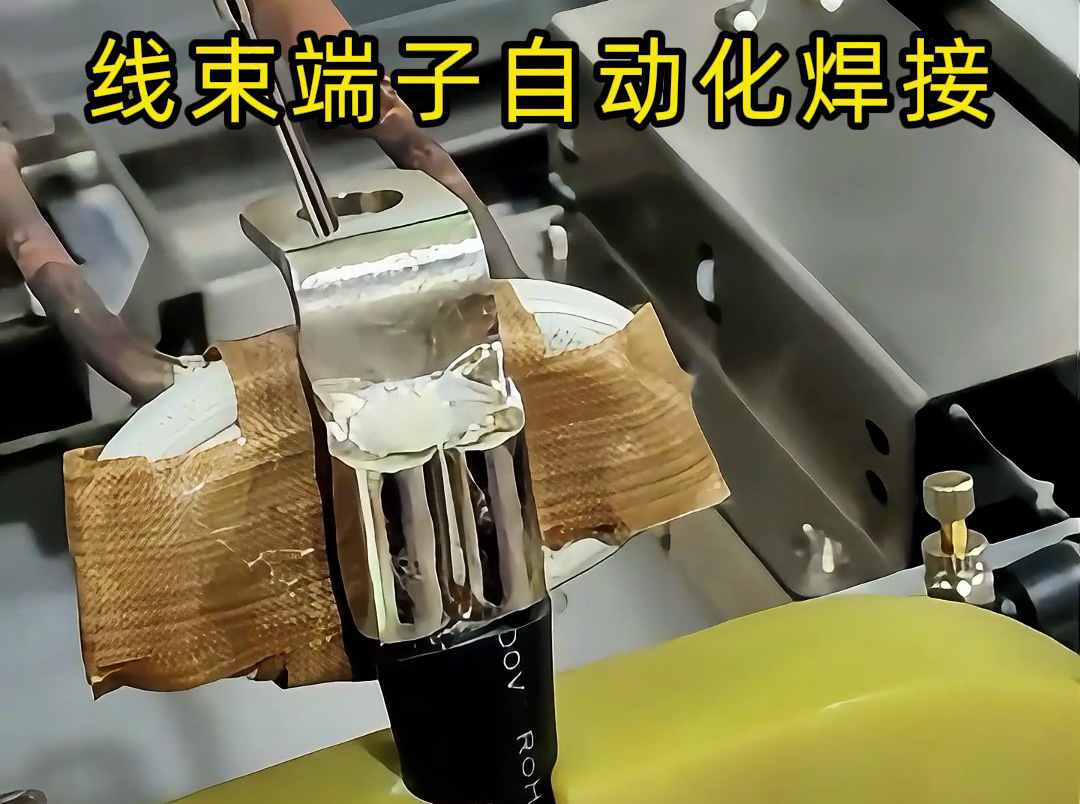

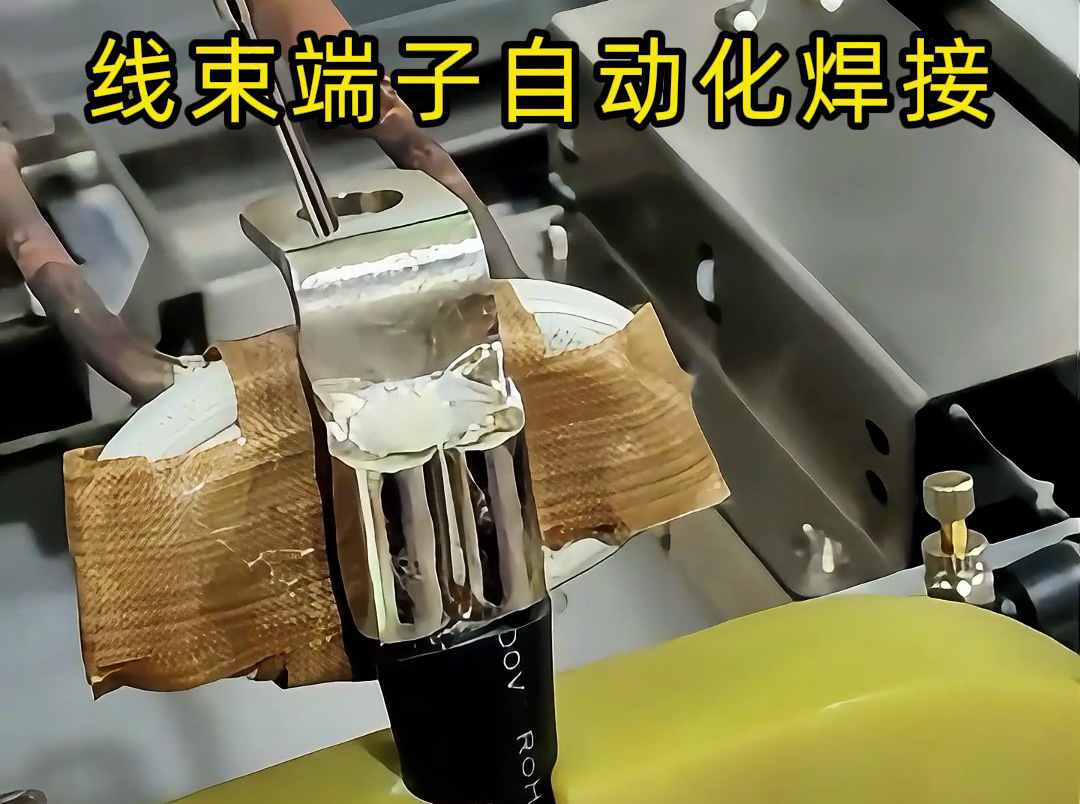

后臺有粉絲咨詢:“做線束加工時,端子焊接能不能實現自動化?總靠人工焊,效率低還容易出錯。” 答案是肯定的!最近我們拍攝的視頻演示里,就展示了海拓公司生產的線束端子自動化焊接機 —— 從送錫到定位,再到高頻焊接,全程不用人工插手,真正實現 “無人值守”,徹底解決了人工焊接的種種痛點。

以前車間做線束端子焊接,全靠工人手動操作:一手拿端子,一手捏焊錫絲,還要對準高頻焊頭,稍有晃動就會出現焊錫過多、虛焊的情況。一個工人一小時最多能焊 120 個端子,還得時刻集中注意力,時間長了眼睛酸澀、手臂酸痛,出錯率也會上升 —— 有時候焊錫沒焊牢,后續線束通電時會接觸不良;有時候焊錫堆積太多,會影響端子插拔,得返工重焊,既浪費材料又耽誤工期。

但看海拓線束端子自動化焊接機的演示,整個流程完全不一樣。首先是 “自動送錫”,設備的送錫機構會根據端子規格,精準控制焊錫絲的長度和出錫速度,比如焊接 1.2mm 的端子,每次自動送出 0.5mm 的焊錫絲,不多不少剛好填滿焊接點,不會出現人工送錫時 “多了堆料、少了虛焊” 的問題。而且送錫機構能連續供料,不用工人頻繁補加焊錫絲,減少了停機等待時間。

接著是 “自動定位”,這是保證焊接精度的關鍵。設備的夾具會自動抓取線束和端子,通過光學定位系統對準焊接位置,誤差控制在 0.02mm 以內 —— 不管是圓形端子、條形端子,還是帶凹槽的特殊端子,都能精準定位,不會像人工操作那樣因手抖導致位置偏移。視頻里能清晰看到,端子被夾具固定后,瞬間就與線束對齊,整個過程不到 1 秒,比人工定位快了 10 倍不止。

最核心的 “高頻自動焊接” 環節,更是讓人眼前一亮。設備搭載的高頻焊接模塊,會根據預設的參數(溫度、焊接時間)自動啟動 —— 比如焊接銅質端子,設定溫度 380℃、焊接時間 1.5 秒,高頻焊頭會精準貼合焊接點,快速完成加熱焊接。而且焊接過程中,設備會實時監測溫度和壓力,一旦出現參數偏差,會立即調整,確保每一個端子的焊接質量都一致。視頻里連續焊接了 50 個端子,每個端子的焊錫都均勻飽滿,沒有出現虛焊、氧化的情況,合格率幾乎達到 100%。

更讓人省心的是 “全程無人值守”。啟動設備后,工人只需在料倉里裝滿線束和端子,設備就會自動完成 “取料 - 定位 - 送錫 - 焊接 - 下料” 的全流程,一個設備每小時能焊接 600 個端子,是人工效率的 5 倍。而且設備還能搭配流水線使用,焊接好的端子會自動輸送到下一工序,不用人工搬運,進一步減少了人力成本。

之前有做汽車線束的客戶,用人工焊接端子時,每天要安排 5 個工人加班才能完成訂單,廢品率還高達 5%。換成海拓這款自動化焊接機后,2 臺設備就能搞定所有訂單,廢品率降到 0.3% 以下,每月還能省不少人工成本。客戶反饋說:“現在車間里再也不用為端子焊接忙得焦頭爛額,工人能把更多精力放在質量檢查上,產品口碑也變好了。”

所以如果你的車間也在為線束端子焊接效率低、質量不穩定煩惱,別再局限于人工操作了。海拓線束端子自動化焊接機用 “自動送錫、自動定位、高頻自動焊接” 的全流程自動化,不僅能大幅提升效率,還能保證焊接質量,讓線束加工環節徹底告別 “靠人堆、靠經驗” 的傳統模式,更適合現在批量生產的需求。